1. 拆卸

1.1 提升機構(gòu)的拆卸

1.1.1 拆手柄銷、手柄����、叉桿銷、叉桿����、閥銷、閥桿鎖緊銷及閥桿螺母���;

1.2 調(diào)節(jié)環(huán)的拆卸

1.2.1 卸下調(diào)節(jié)環(huán)和噴咀環(huán)的固定螺絲�����,記錄噴咀環(huán)的齒槽數(shù)采用將噴咀環(huán)向右轉(zhuǎn)(反時針方向)直至與閥瓣支架相接觸���,記錄所旋轉(zhuǎn)的槽數(shù)的方法來實現(xiàn)�。從這個位置的接觸處起��,向下定為負(fù)的槽數(shù)����。調(diào)節(jié)環(huán)應(yīng)向右轉(zhuǎn)(反時針方向)直至它接觸到閥瓣支架,并頂起閥瓣支架至頂住止推螺母�,導(dǎo)環(huán)的位置是從它的接觸面開始向下記為槽數(shù);

1.3 閥桿的拆卸

1.3.1 在調(diào)節(jié)螺栓頭的側(cè)面做一個記號�,并在閥蓋頂部的機加工平面上,正對著該記號的下面��,另做一個記號��。測量從調(diào)節(jié)螺栓頂部到閥蓋的機加工表面的這兩個記號之間的距離��,并記錄其數(shù)值��,當(dāng)閥門重新組裝時�����,該數(shù)值將是必要的��;

1.3.2 松開調(diào)節(jié)螺栓的鎖母和調(diào)節(jié)螺栓以松弛彈簧張力;用調(diào)節(jié)螺栓松弛彈簧拉力之前����,切勿松開閥蓋螺母���。

1.3.3 拆開調(diào)節(jié)環(huán)固定螺絲和噴咀環(huán)固定螺絲�����;

1.3.4 松開并拆下閥蓋螺母�����;

1.3.5 用吊環(huán)螺栓擰在閥桿上�,從閥體內(nèi)垂直提起組裝的上部裝置��;當(dāng)從閥體內(nèi)將 上部裝置提出來時���,不允許閥桿或任何部件有任何的搖擺動作��,任何搖動都可能損壞閥座�����。

1.3.6 將組件立在一個清潔頰上放置的導(dǎo)環(huán)上���,并使閥桿垂直����;

1.3.7 放倒上部裝置�,使閥桿處于水平位置,當(dāng)放倒上部裝置時��,操作必須小心����,以避免其部件被損壞;

1.3.8 自閥桿上拆除吊桿螺栓���,并小心地從彈簧和閥蓋組體中滑出內(nèi)部零件(閥瓣支架�����、閥瓣�、噴射器�����、調(diào)節(jié)環(huán)和閥桿)。

彈簧安全閥專用拆卸工具

2. 檢查

2.1 檢查彈簧

2.1.1 測量彈簧工作長度�����,做好標(biāo)記和記錄�����;

2.1.2 標(biāo)記和記錄各定位尺寸和位置��;

2.1.3 檢查彈簧有無裂紋�、嚴(yán)重銹蝕和變形�����,彈簧性能是否良好�����;

2.2 檢查閥瓣�、閥座

2.2.1 密封面如有表面損壞,深度不超過1.4mm�����,或微小裂紋,且深度不超過1.4mm�,可先用車削辦法修復(fù)后再研磨;

2.2.2 微小缺陷或有必要時��,可用著色等無損探傷方法進(jìn)行確認(rèn)����;

2.2.3 密封面深度小于0.4mm的微小缺陷可用研磨方法消除。

2.3 檢查閥桿

2.3.1 清理干凈閥桿表面污垢�����,檢查閥桿缺陷����;

2.3.2 必要時進(jìn)行校直或更換;

2.3.3 視情況進(jìn)行表面氮化處理�����。

2.4 檢查螺栓����、螺母

檢查螺栓、螺母的螺紋。裝配靈活�����,無松動現(xiàn)象����;

2.5 檢查閥體及與閥門連接管座焊接

檢查閥體及其連接焊縫有無砂眼、裂紋���;

2.6 檢查彈簧提桿

檢查彈簧提桿應(yīng)完好;

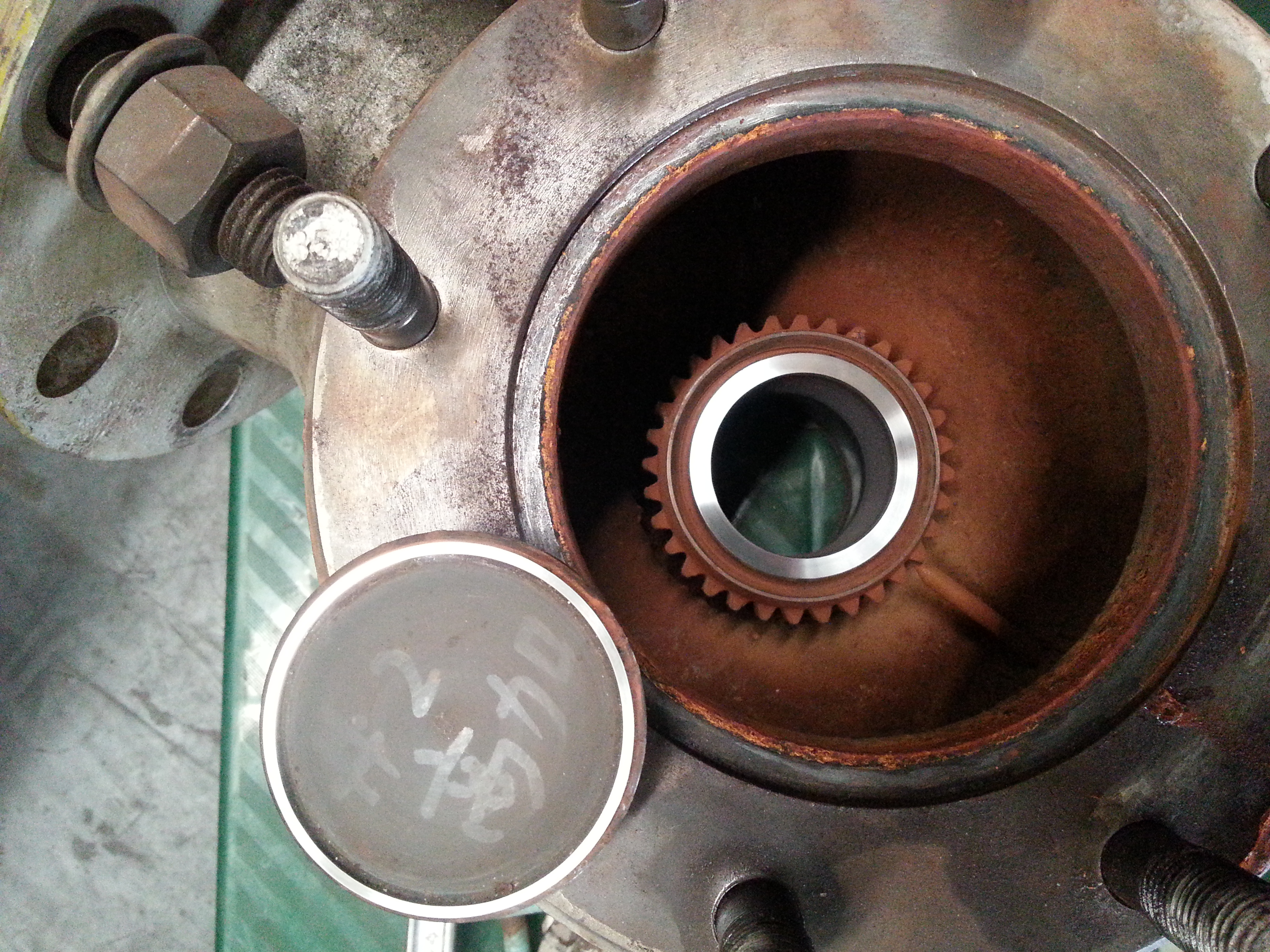

3. 研磨

3.1 研磨胎具的制作

3.1.1 選擇優(yōu)質(zhì)鑄鐵材料���,無氣孔和制造缺陷��,硬度為布氏240或相當(dāng)此硬度���;

3.1.2 平板尺寸: 外徑=閥線外徑+(5~6)mm

內(nèi)徑=閥線內(nèi)徑-(5~6)mm

厚度=15~20mm

根據(jù)上述內(nèi)徑,平板中心應(yīng)凹進(jìn)去2~3mm���,平板背面中心部位應(yīng)留有方孔(可以打穿)以備裝進(jìn)連接桿與手柄�����。

3.2 研磨

3.2.1 研磨時徹底清掃所要求研磨的表面及周圍�,研磨胎具上涂研磨膏,放在研磨面上全面均勻加壓�����,反復(fù)正�、反方向慢慢旋轉(zhuǎn)手柄,長時間研磨時研磨胎具會產(chǎn)生局部磨損���,所以經(jīng)常修正胎具平面才能保證密封面平整���;

3.2.2 密封面損傷較重:有明顯的壓傷等缺陷時,使用粒度300~400研磨膏初研�����,然后用粒度600~800研磨膏精研�����,最后使用粒度1000~1200研磨膏拋光精研����,每次換研磨膏時��,舊研磨膏必須用丙酮擦洗干凈����,拋光精研時��,涂上極少量的研磨膏輕輕地研磨�,直至出光亮,最后在油毛氈上涂少量研磨膏��。用大于密封面外徑的木塊壓在密封面上的油毛氈旋轉(zhuǎn)幾次�����。密封面出現(xiàn)光亮�。研磨完畢后���,熱閥瓣舌頭背面漏進(jìn)去的研磨膏以及閥體上的研磨膏都要清理干凈�;

3.2.3 研磨結(jié)束后使用I級平臺和紅丹粉��,檢查密封面徑向吻合度�����,吻合度必須超過密封面寬度的80%以上;

3.2.4 最后用植物油對閥座閥芯進(jìn)行拋光處理���。

4. 組裝

4.1 潤滑并擰進(jìn)閥瓣支架固定螺母到閥桿上�,當(dāng)止推螺母在其最高位置時��,安裝閥瓣支架在閥桿底端之上����,潤滑閥瓣支承面及閥瓣螺紋并把閥瓣擰在閥桿端上,直至露出底螺紋����,并可自由地在閥瓣支承面上轉(zhuǎn)動;在組裝工作中應(yīng)特別小心����,以保證閥瓣和噴咀座不受損傷。

4.2 規(guī)定閥瓣支架與止推螺母中的間隙�����;

4.3 將噴射器提起超過閥桿組件���,并放到閥瓣支架上����,現(xiàn)在可以把調(diào)節(jié)環(huán)擰在噴射器上;調(diào)節(jié)環(huán)可能在排放管上擰得太高��,如遇此情況��,當(dāng)閥門組裝后����,在閥瓣與其座相接觸前,閥瓣座將加載荷于調(diào)節(jié)環(huán)的邊上���,為了避免此情況的發(fā)生����,應(yīng)使調(diào)節(jié)環(huán)上的孔正好低于噴射器的螺紋�����,通過這些孔應(yīng)不能看到螺紋�����。

4.4 將組件座于導(dǎo)環(huán)面上����,并保持閥桿垂直地處于清潔的工作面上;

4.5 潤滑并在頂部彈簧墊圈上安裝軸承和軸承連接環(huán)�����,和潤滑底部彈簧墊圈�����,將閥蓋及墊圈組件放在閥蓋內(nèi)的位置上�����;

4.6 將調(diào)節(jié)螺栓鎖緊螺母擰到調(diào)節(jié)螺栓的頂部�。細(xì)致地潤滑調(diào)節(jié)螺栓和閥蓋的全部螺紋,并將調(diào)節(jié)螺栓擰進(jìn)閥蓋螺紋內(nèi)�����;

4.7 用適合的提升裝置(手葫蘆����、鏈輪起重設(shè)備等)提起彈簧和墊圈組件到閥桿組件上,并小心地放到其位置上���;

4.8 潤滑并安裝噴咀環(huán)在噴咀上��,保證噴咀環(huán)高過噴咀支承面��;

4.9 用一個吊環(huán)螺栓擰在閥桿上��,并用適當(dāng)?shù)奶嵘b置吊起裝配好的上部裝置���;當(dāng)上部裝置提升起來并使閥桿在垂直位置時�,檢查噴射器與閥蓋的配合�����,應(yīng)保證噴射器是完全座入閥蓋內(nèi)�����。

4.10 緩慢放下上部裝置���,小心將噴射器對準(zhǔn)閥體內(nèi)腔�;當(dāng)放下上部裝置進(jìn)入閥體內(nèi)時���,不準(zhǔn)閥桿或任何零件有任何搖擺運動�����,任何搖動將損傷閥座��。

4.11 將閥蓋螺母擰在閥蓋雙頭螺栓上�,并均勻地擰緊��;閥蓋螺母擰緊后��,提起閥桿(約一英寸)����,在閥桿處在被提起的位置時,在噴咀環(huán)固定螺絲孔內(nèi)�����,伸入改錐�,并將噴咀環(huán)向左轉(zhuǎn)動(順時針方向)直到噴咀環(huán)上部邊低于噴咀支座面為止。當(dāng)通過噴咀環(huán)固定螺絲孔����,照入光亮?xí)r,可以此孔來觀察,校驗其位置����,緩慢放下閥桿組件到底。現(xiàn)在噴咀與閥瓣座平面完全吻合了��。順時針方向旋轉(zhuǎn)閥桿���,以保證閥桿與閥瓣螺紋沒有卡住�����。

4.12 將調(diào)節(jié)螺栓緊幾圈�,并檢查導(dǎo)環(huán)和噴咀環(huán)����,保證它們能自由活動,此時��,調(diào)節(jié)螺栓可以搬緊�����,以達(dá)到須要的整定壓力��;

4.13 擰緊調(diào)節(jié)螺栓,直至螺栓上標(biāo)記的記號與閥蓋頂機加工面的記號之間距�,與閥門拆卸前,按所記錄的距離相同�,除非進(jìn)行了相當(dāng)大的研磨或機加工工作�,否則整定壓力應(yīng)與修復(fù)前幾乎是一樣的;

4.14 在拆卸時��,已記錄下環(huán)的位置�����;

4.15 將閥桿螺母�、閥桿螺母開口銷、閥帽及提升機構(gòu)組件恢復(fù)原位�����。